«Пакет» №5 (16), жовтень 2002

Георгій Петляков,

компанія «Просування»

Про реалії та шляхи розвитку видувного обладнання

в Росії розповідає виробник

Своя пляшка ближче

Перспективи розвитку напівавтоматичного

видування ПЕТ-пляшок в Росії

Про дним з найбільш популярних сьогодні видів тари для безалкогольних та слабоалкогольних напоїв є ПЕТ-пляшка. Споживач вже має свої переваги, і щоб зробити товар конкурентоспроможним, виробнику напоїв потрібна ПЕТ-тара різних типорозмірів і конфігурацій. Тобто необхідно обладнання, здатне вирішувати різні завдання. Щоб досягти великих обсягів продукції, що випускається, а також значного підвищення якості, будь-яке виробництво, як правило, прагне до повної автоматизації. Але таке обладнання вимагає, відповідно, і великого обсягу завантаження, який велике підприємство, покладемо, забезпечити може, а як бути невеликій фабриці?

Виробники преформ стурбовані пошуками сировини

для тари з особливими властивостями. Для її видування

знадобиться і спеціальне обладнання.

На початку 1990-х рр., Відзначених масовим впровадженням ПЕТ-тари в виробництво напоїв, масла, побутової хімії і розлив інших рідких продуктів, в Росії стали активно розвиватися технології видування ПЕТ і з'явилося обладнання з поліпшеними технічними характеристиками. На зміну польським і китайським напівавтоматів прийшли добротні машини вітчизняного складання. Багато виробників ПЕТ-пляшок стали відмовлятися від зарубіжних поставок на користь російських агрегатів, спеціально розроблених з урахуванням місцевих особливостей. Сьогодні можна стверджувати, що у російського обладнання є для видування ПЕТ-тари значні перспективи, і подальший розвиток може йти в декількох напрямах. Розглянемо їх докладніше.

Універсальні видувні напівавтомати

Тема ця не нова. Ще в 1999 р запропонована автором даної статті конструкція посадочних осередків конвеєрної ланцюга станції розігрівання преформ (рис. 1) відкрила нові можливості для забезпечення більшої гнучкості у виробництві ПЕТ-пляшок. Вперше була досягнута можливість на одній і тій же установці розігрівати як преформи з горлом BPF-28 для звичайних пляшок ємністю до 2 л, так і преформи більшого діаметру, призначені для видування 5-літрових пляшок. Коаксіальне розташування і геометричні розміри сталевих деталей осередку забезпечували щільну посадку преформи малолітражної пляшки на центральний штир, а 5-літрової преформи - в зовнішній стакан. При розігріві преформи рухаються уздовж кварцових трубчастих електронагрівачів і рівномірно обертаються. Зовнішній стакан при цьому котиться по охолоджувальної поверхні системи рідинного охолодження, забезпечуючи стабільність температурного режиму в зоні розташування різьбової частини преформи - шийку залишається холодним і не деформується при видуве.

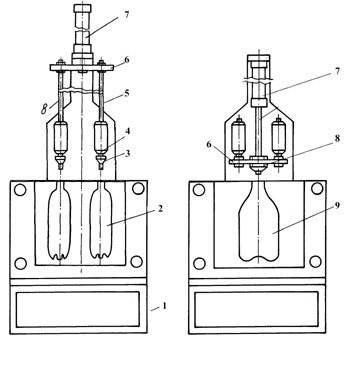

Мал. 1. Станція розігріву СП-8/2

Приблизно в цей же час був розроблений і універсальний агрегат видування (рис. 2), що дозволяє виготовляти ПЕТ-пляшки широкого діапазону ємностей з преформ різних типорозмірів. На одній і тій же установці стало можливим виробництво малолітражних пляшок (двох за один цикл), або великолітражні (по одній за цикл). Причому переналагодження не вимагала значних змін схеми або трудомістких регулювань, а зводилася лише до зміни прес-форми і герметизуючих головок. Суть винаходу проста і полягає в оптимальному розміщенні пневматичних циліндрів і механізмів герметизації горловини.

Технічний результат досягається завдяки оснащенню відомої установки для виготовлення малолітражних пляшок знімною сполучної планкою (рис. 2, (6)) і засобами кріплення на ній штоків Короткоходовая пневмоцилиндров запечатування горла. Причому в центрі згаданої планки виконаний отвір, призначене для монтажу герметизатора преформ великолітражні бутлів (8), а по краях планки виконані отвори, для кріплення витяжних штоків (5) або герметизаторів преформ малолітражних пляшок (3). Таким чином, з'явилася можливість на одному робочому місці випускати весь спектр пляшок від 0,2 до 5,0 л і саме з тим дизайном, який затребуваний ринком. Пляшки можуть бути як завгодно хитромудрими, з заглибленнями для наклеювання етикеток, з ручками або пристосованими до різних пробках. Компактна і економічна установка СП-8 виробляє 600 пляшок / год об'ємом 0,2-2,0 л, або 300 - об'ємом 5,0 л. Змінюючи форми, машину порівняно легко перебудувати на випуск пляшок будь-яких типорозмірів, що і забезпечує високу гнучкість виробництва.

Мал. 2. Агрегат видування СП-8У:

1 - станина,

2 - прес-форма двомісна для виготовлення малолітражних пляшок,

3 - герметизатор преформ малолітражних пляшок (2 шт.),

4 - Короткоходовая пневмоцилиндр запечатування горла (2 шт.),

5 - витяжною шток (2 шт.),

6 - сполучна планка,

7 - довгоходові пневмоцилиндр розтягування преформ,

8 - герметизатор преформи 5-літрового бутля,

9 - прес-форма одномісна для виготовлення 5-літрових бутлів

Тільки сьогодні і цього вже недостатньо, асортимент необхідних форм і типорозмірів пляшок весь час розширюється. Наприклад, агрокомбінат «Балшах» планував фасувати в ПЕТ-тару мінеральну воду, лимонад, пиво, воду ключову, гіркі настоянки, обліпиховий сік, мед і кондитерські вироби, тому замовив нашому підприємству комплект обладнання з можливістю виготовлення крім звичайних пляшок 0,2-5 , 0 л ще й банки з діаметром нарізного горла 58 мм. Така різноманітність необхідної тари обумовлено особливостями автономного розташування виробництва (комбінат розташований в гірській місцевості далеко від великих міст і транспортних магістралей). А подібних віддалених виробництв на карті нашої країни величезна безліч. Значить, і машини з універсальними можливостями і різноманітними характеристиками ще як згодяться - справа за розробниками.

Видувні напівавтомати спеціального призначення

Спочатку до таких відносили агрегати, призначені для видування тільки 5-літрових бутлів. Однак попит на таку тару не скрізь однаковий, і часто для поліпшення продажів не обійтися без асортиментної підтримки малолітражними пляшками. Тому 5-літрові напівавтомати видування користуються малим попитом - їх потіснили верстати універсальні. Але адаптувати видувне встаткування для 5-літрових ємностей під виготовлення всієї номенклатури пластикової тари не завжди економічно виправдано. Завдання створення полуавтомата спеціального призначення якраз прямо протилежна розглянутої вище проблеми забезпечення універсальності видування. В яких випадках вона актуальна? Тоді, коли напівавтомати орієнтовані, перш за все, на випуск пляшок малих обсягів (до 1,0 л), наприклад, флаконів і фармацевтичних бульбашок.

Потреба в таких машинах величезна. Наприклад, компанія «Гезельст», що випускає біологічно активні напої на основі л-карнітину в пляшечках місткістю 0,1 л і 0,33 л, змушена поки використовувати для виготовлення пластикової тари все той же агрегат СП-8У, на якому можна робити і 5 -літрових бутлі. Тут універсальні ресури машини просто не потрібні. До того ж, малі обсяги видувати легше, значить конструкція може бути простіше, а машина - дешевше. Істотне здешевлення досягається за рахунок меншої металоємності конструкції, застосування пневматичних циліндрів з меншими ходом і діаметром поршня, а також зниження тиску видування. Роботи зі створення видувних напівавтоматів спеціального призначення зараз ведуть багато компаній. Однак результати розробок поки не відомі.

Напівавтомати з підвищеним тиском видування

Автоматичні видувні машини традиційно працюють на тиску 30-40 атм. Це потрібно для забезпечення високої продуктивності. Працюючи в напівавтоматичному режимі, до сих пір обмежувалися тиском до 16 атм. При хорошому розігріві цього цілком достатньо для отримання найскладніших пляшок. А якщо грубка слабка, з 3-4 зонами розігріву, то часто доводиться компенсувати недостатній прогрів преформ збільшенням тиску видування. При цьому забувають, що підвищення тиску веде до швидкого зносу механізмів і скорочує термін служби машини. Можна, звичайно, не дивлячись ні на що, робити квадратні форми з вертикальними ребрами, декорованими тисненням типу «апельсинова шкірка». Але навряд чи варто жертвувати обладнанням тільки заради незвичайної фактури пляшки.

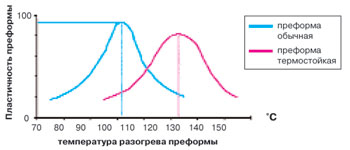

Мал. 3. Залежність пластичності матеріалу преформи від температури

Підвищення тиску видування може вирішувати куди більш значущі завдання. Сьогодні, наприклад, все гостріше ставиться проблема гарячого розливу напоїв в пластикову тару: пастеризованого пива, соків, молока. Виробники преформ серйозно стурбовані пошуками сировини для пляшок з підвищеною теплостійкістю. Якщо при цьому зміниться склад матеріалу преформи, то не тільки збільшиться температура склування і кристалізації, але і матеріал може стати менш пластичним (рис. 3). І тут вже без збільшення тиску при видуве не обійтися.

В даний час багато постачальників пневматики (Festo, SMC, Camozzi) пропонують виробникам видувного обладнання підсилювачі тиску. За допомогою цих пристроїв тиск повітря на виході в порівнянні з тиском на вході збільшується в два рази. З огляду на те, що видув пляшок - процес дискретний (безпосередньо видув триває трохи більше половини періоду робочого циклу), і за час проведення проміжних операцій підсилювач встигає накачати внутрішній ресивер агрегату до потрібного стану, перспективи використання пневмоусилителя обнадіюють. Тим більше, що витрати, пов'язані з використанням для вирішення аналогічних завдань, наприклад, видувних компресорів, що забезпечують на виході тиск повітря більше 25 атм, буде істотно вище, по крайней мере, поки загальна продуктивність виробництва не досягне близько 3000 пляшок / год.

Але мало встановити підсилювач в пневмотракт агрегату видування. Внутрішній ресивер агрегату повинен забезпечувати безпеку експлуатації обладнання, а отже, його необхідно розраховувати з певним запасом міцності і відчувати на тиск, вдвічі перевищує номінал. У схемі агрегату необхідно передбачити і можливість керованої комутації пневматичних каналів: підсилювач повинен включатися лише тоді, коли без підвищеного тиску не досягається якісне формування пляшки, бо у всіх інших випадках підвищення тиску веде лише до перевитрати повітря і не дає ніякого позитивного ефекту.

Без вирішення розглянутих питань немислимо подальший розвиток ПЕТ-упаковки. Але є і не менш цікаві завдання: формування багатошарових пляшок, отримання теплостійкою тари шляхом видування з подальшою кристалізацією матеріалу, нанесення захисних покриттів на внутрішню поверхню пляшки і багато-багато іншого. У всякому разі сьогодні можна з упевненістю говорити про те, що в Росії видув ПЕТ-пляшок у напівавтоматичному режимі має сильний зачепив і хороші перспективи на подальший розвиток.

В яких випадках вона актуальна?